· 引言 ·

在极片干燥过程中,由于表面与内部存在温度梯度,粘结剂分子随溶剂挥发向极片表面迁移,造成分布不均匀现象。这种上浮现象会直接影响极片中活性物质、导电剂与集流体之间的结合强度,进而影响电池的界面稳定性和电化学性能。目前行业内缺乏统一的标准检测方法,本文针对几种检测技术及新一代集成化设备进行综合分析,为锂电池制造企业提供选型参考。

· 各种检测方法的技术原理与特点 ·

胶带分层-热重分析(TGA)

Ø 原理:用胶带对极片涂层进行多次粘取剥离,将涂层分为若干层,然后对各层粉末进行热重分析(TGA),通过失重曲线定量计算各层粘结剂含量。

Ø 特点:成本相对较低,可实现定量分析,但分层精度和一致性依赖于人工操作。

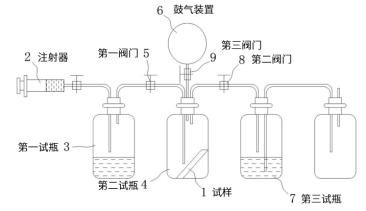

高精度机械分层采样-热重分析(TGA)

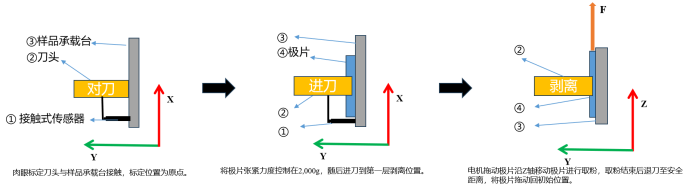

Ø 原理:通过精密机械对极片涂层进行微米级分层,再利用热重分析(TGA)定量检测各层粘结剂的热分解失重,直接获得其含量分布数据。

Ø 特点:具备高精度定量能力,机械分层精度可达微米级(±1μm),重复性好,解决了手工分层一致性差的痛点,数据可靠。

图1. 极片涂层高精度机械采样基本原理

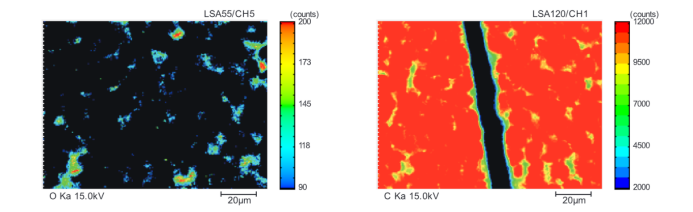

溴蒸汽染色-能谱分析法

Ø 原理:利用溴蒸汽与负极SBR粘结剂中的双键反应,实现Br元素标记。随后利用能谱仪(EDS)或电子探针(EPMA)对Br元素进行面扫描(mapping),其分布即代表SBR的分布。

Ø 特点:可直观显示SBR的二维分布情况。但溴蒸汽剧毒,操作危险,需严格防护。

图2. 染色装置的结构示意图

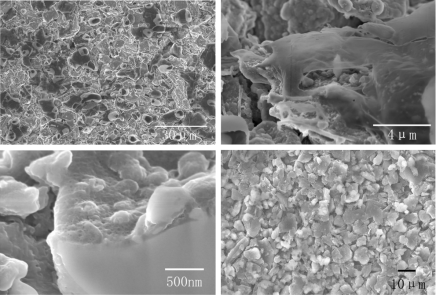

EPMA-O/F元素 mapping法

Ø 原理:利用电子探针(EPMA)直接对粘结剂中的特征元素进行面扫描分析。负极通过检测SBR本身的氧(O)元素,正极通过检测PVDF中的氟(F)元素,来表征其分布。

Ø 特点:无需染色,安全便捷。F元素法成熟通用,O元素法则对仪器性能要求极高。

图3. 粘结层负极材料横截面试样主要元素分布特征图

金属蒸镀-SEM形貌分析法

Ø 原理:通过物理气相沉积在极片表面蒸镀金属层,增强绝缘性粘结剂的导电性,利用扫描电镜(SEM)观察表面和截面形貌分布。

Ø 特点:侧重于微观形貌观察,可定性评估分布均匀性。

图4. 样品表面表征SEM图

同位素检测法 (NRA)

Ø 原理:利用粒子加速器产生离子束,与粘结剂中的特定同位素(如PVDF中的¹⁹F)发生核反应,通过测量反应产物来定量元素深度分布。

Ø 特点:终极利器,深度分辨率最高。但设备极其昂贵(需离子加速器),仅限顶级实验室,无法工业化应用。

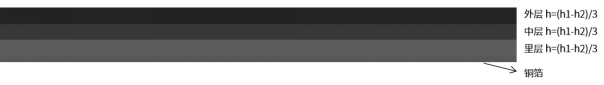

电导参数差分法

Ø 原理:将极片分层后,测量各层电阻。由于粘结剂绝缘,其分布不均会导致电阻差异,从而间接反映分布情况。

Ø 特点:可快速筛查,但电阻受导电剂、接触电阻等多因素影响,可靠性需验证。

图5. 电池极片的分层示意图

· 方法性能对比与应用场景分析 ·

选择极片粘结剂上浮检测方法时,需结合检测目的、样本通量、精度要求及资源条件进行综合考量。不同方法因其原理和技术特点的差异,适用于不同的研发或生产阶段。

· ACCFILM极片binder上浮测试仪 ·

在深入探讨各种检测方法后,我们不难发现,理想的解决方案需要在精度、效率、安全性和可操作性之间取得最佳平衡。而高精度机械分层采样 + 热重分析(TGA) 正是因其在量化精度与实操可行性上的突出优势,被视为最具工业化应用前景的技术路径。基于这一理念,ACCFILM极片binder上浮测试仪应运而生。

它如何解决行业痛点?

Ø 精度与一致性的飞跃:分层精度稳定控制在±1μm;

Ø 安全与效率的提升:一键式的自动机械采样和TGA分析;

Ø 专业数据处理:清晰、量化的数据支撑。

图6. ACCFILM极片binder上浮测试仪

· 结语 ·

极片粘结剂上浮检测方法的选择需要综合考虑检测精度要求、设备投入预算、生产规模和技术条件等因素。欢迎行业同仁就极片粘结剂检测技术进行深入交流,共同推动锂电池制造工艺的进步与创新。

参考文献

[1]. 严彩兰, 王永湘, 高旭光, 等. 电池极片粘结剂上浮监测方法、装置、计算机设备和存储介质: CN117930059 A[P]. 2024-04-26.

[2]. 熊后高, 马金波, 杜双龙, 等. 一种负极片粘结剂分布检测方法及染色装置: CN111141773 B[P]. 2023-02-10.

[3]. 李雪艳. 一种锂电池极片粘结剂上浮检测方法及检测装置: CN119936315 A[P]. 2025-05-06.

[4]. 孟繁慧, 张方忠, 侯宾, 等. 一种电池极片粘接剂检测方法: CN119757438 A[P]. 2025-04-04.

联系电话:400-700-2017