近日,我们川源科技与全球领先的锂离子电池制造商宁德新能源科技有限公司(ATL)达成合作,并成功完成了电芯原位膨胀测试系统CS系列的交付。

ATL成立于1999年,总部位于香港,是全球聚合物锂电池领域的标杆企业,其技术、产能与销量常年稳居行业前列。作为消费电子电池的核心供应商,ATL的产品广泛应用于智能手机、笔记本电脑、平板电脑、无人机及可穿戴设备等高端领域,全球每两部智能终端设备中即有一部使用ATL电芯。公司深耕锂电技术创新,拥有近3万项专利储备,并构建了覆盖材料研发、电芯设计、系统整合的全链条技术体系,持续为全球顶级电子品牌提供高安全性、高能量密度的电池解决方案。

此次合作,体现了ATL对川源科技在高端电池检测领域技术实力与服务能力的认可。我们期待与ATL携手,共同推进电池研发与质量控制的精细化管理。

1. 引言

在动力电池的开发与验证过程中,电芯在充放电循环中发生的机械形变,是影响模组/Pack结构设计、电芯堆叠工艺、压合策略等多项关键工艺参数的重要因素。尤其是不可逆膨胀厚度,往往反映出材料体系的结构稳定性以及制造一致性。精确测量电芯的膨胀力和厚度变化,对于评估材料体系、优化工艺、预测电池寿命及安全性能至关重要。然而,传统测试夹具存在恒间隙模拟失真、压力条件单一、厚度测量破坏性等局限性,川源科技自主研发的电芯原位膨胀测试系统(CS系列),正是为系统解决上述挑战而诞生。

2. 实验设备与测试方法

2.1 实验设备

实验选用同步多通道电芯原位膨胀测试系统(型号CSA4150,川源科技HiCY),该设备基于创造性同步多通道机构及全新全闭环智能伺服控制系统,集成高精度位移、电压、电流、压力、温湿度等核心传感器,可实现模拟恒间隙、恒压力、混合模式及电池真实工况下的膨胀力与厚度变化检测,设备外观如图1所示。

图1. 同步多通道电芯原位膨胀测试系统

2.2 电芯信息

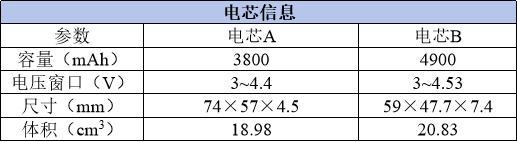

实验选取两款市售电芯(电芯A与电芯B)进行对比分析,详细参数如表所示。尽管部分参数可能存在共性,但电压窗口的差异将直接影响充放电特性,而尺寸与体积的细微区别可能反映电芯内部结构或材料设计的差异。这些参数差异将在后续测试中进一步探究其对电芯性能的影响。

表1. 电芯信息

2.2 恒压力原位测试分析电芯不可逆膨胀行为

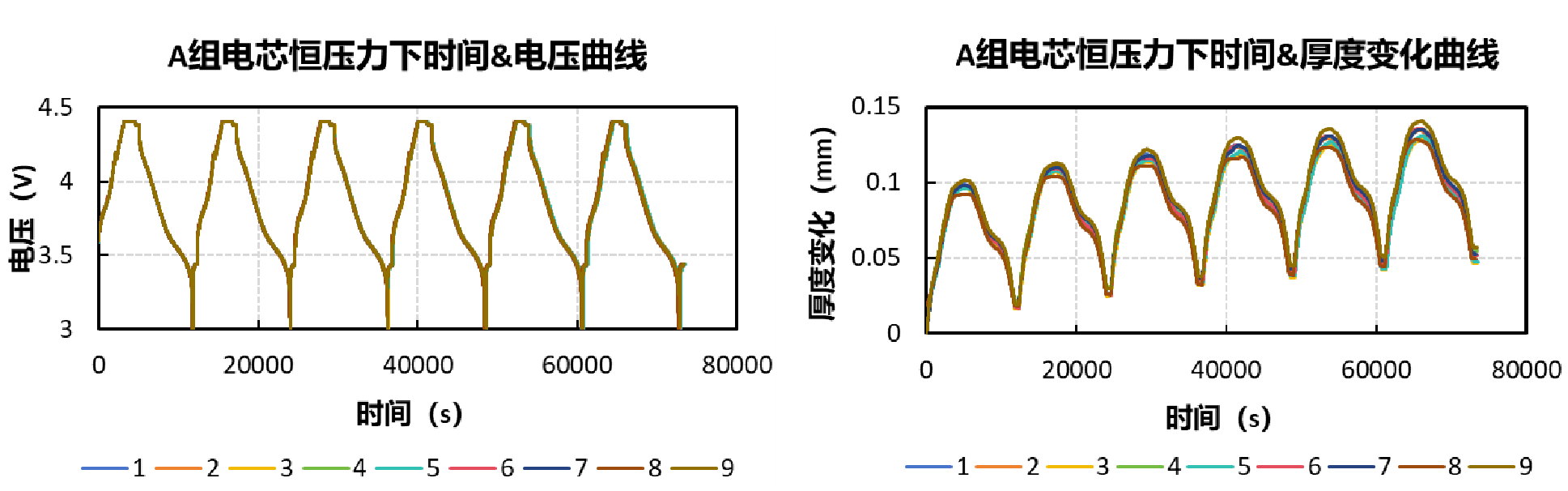

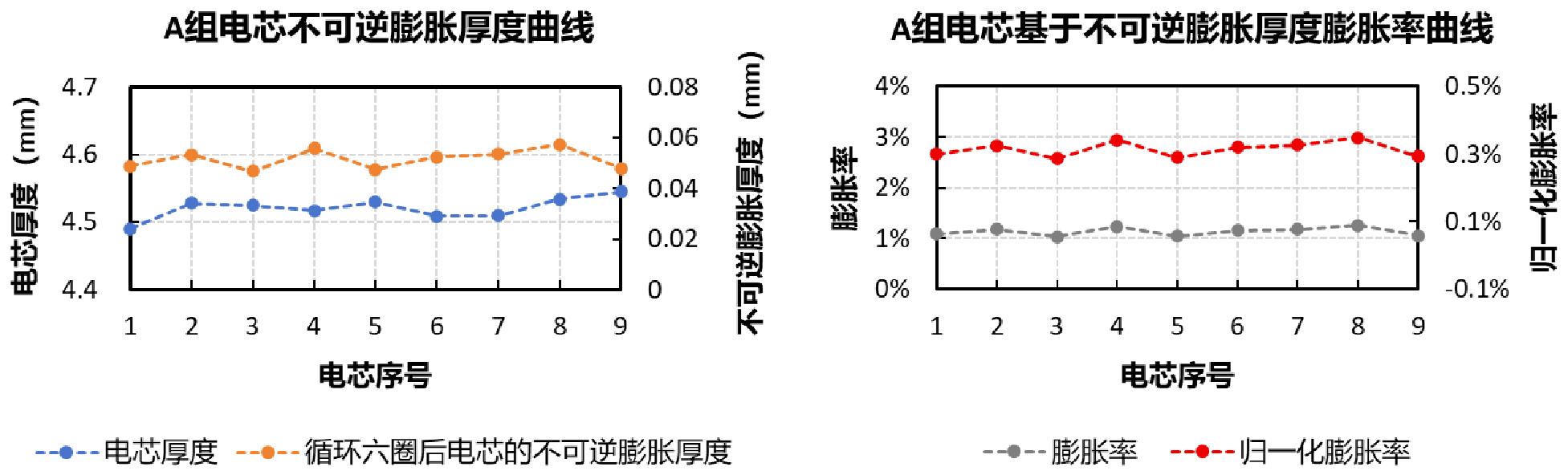

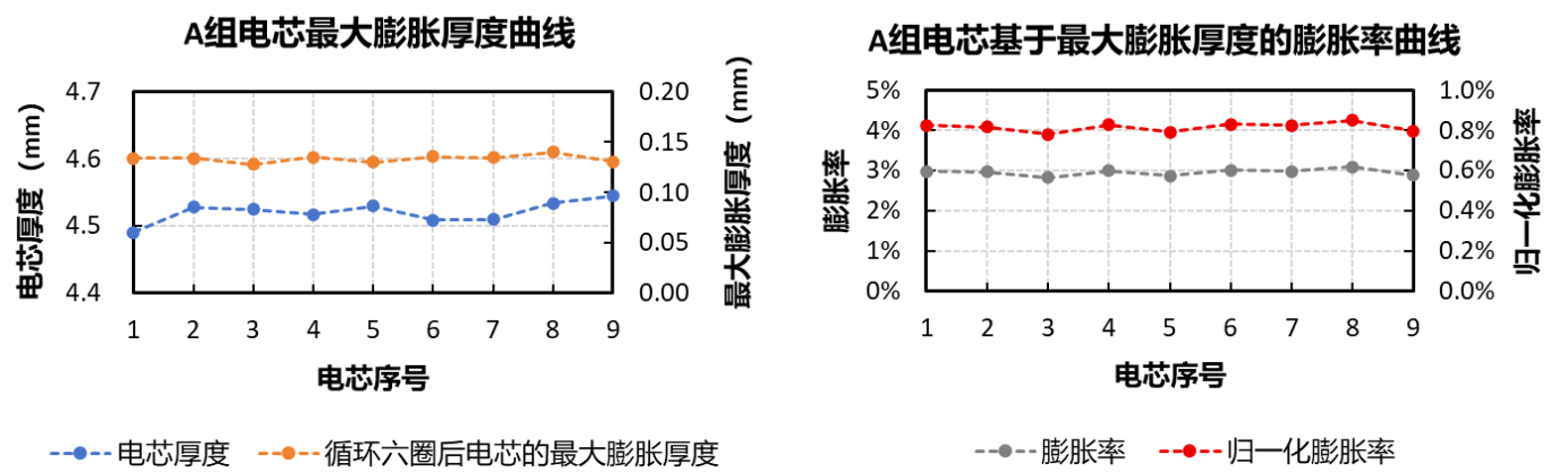

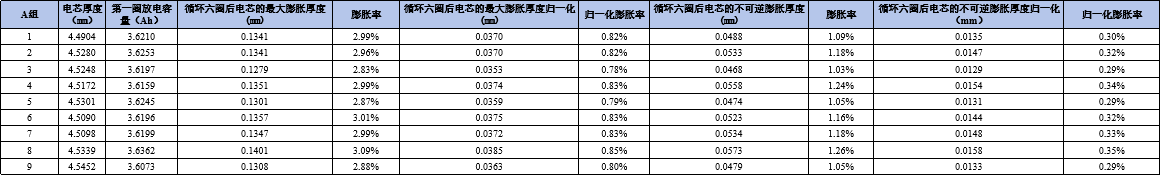

本次实验通过原位膨胀测试系统(恒压力模式),对同一材料体系但结构设计不同的两组电芯(A组与B组)在多圈充放电循环过程中的形变量数据进行采集与对比,重点关注其膨胀厚度、一致性与归一化指标的差异,对比A组与B组两类电芯在结构膨胀表现上的差异与一致性。

图2. A组电芯的时间&电压曲线、时间&厚度变化曲线

图3. A组电芯不可逆膨胀厚度曲线、基于不可逆膨胀厚度膨胀率曲线

图4. A组电芯最大膨胀厚度曲线、基于最大膨胀厚度的膨胀率曲线

表2. A组电芯测试数据

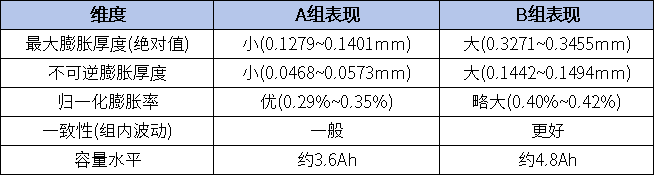

A组电芯9颗样品循环六圈后的最大膨胀厚度在0.1279mm到0.1401mm之间波动,对应膨胀率为2.83%~3.09%,差异不大,说明其在循环过程中的“机械行为”较为稳定。进一步分析其不可逆膨胀厚度(残余变形)为0.0468mm~0.0573mm,与最大值相差不大,意味着其膨胀过程主要为“可恢复膨胀”,不可逆部分占比有限,是结构稳定性良好的表现。总体来看,A组电芯具有三方面优势:1)膨胀控制能力强;2)变形可逆性好;3)结构稳定性优。

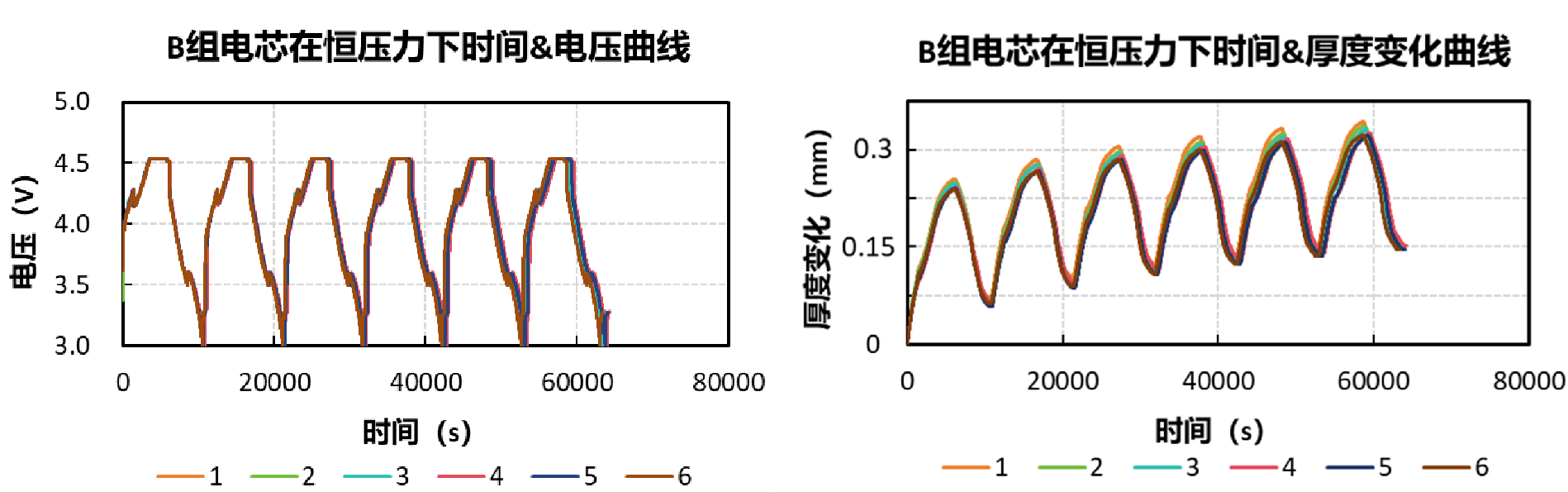

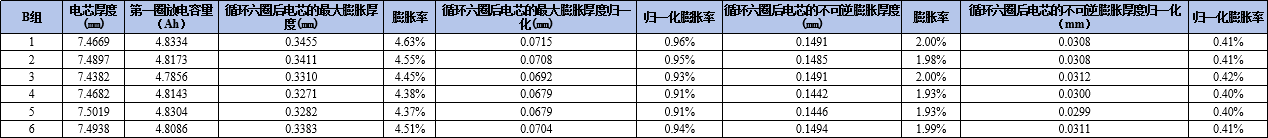

图5. B组电芯的时间&电压曲线、时间&厚度变化曲线

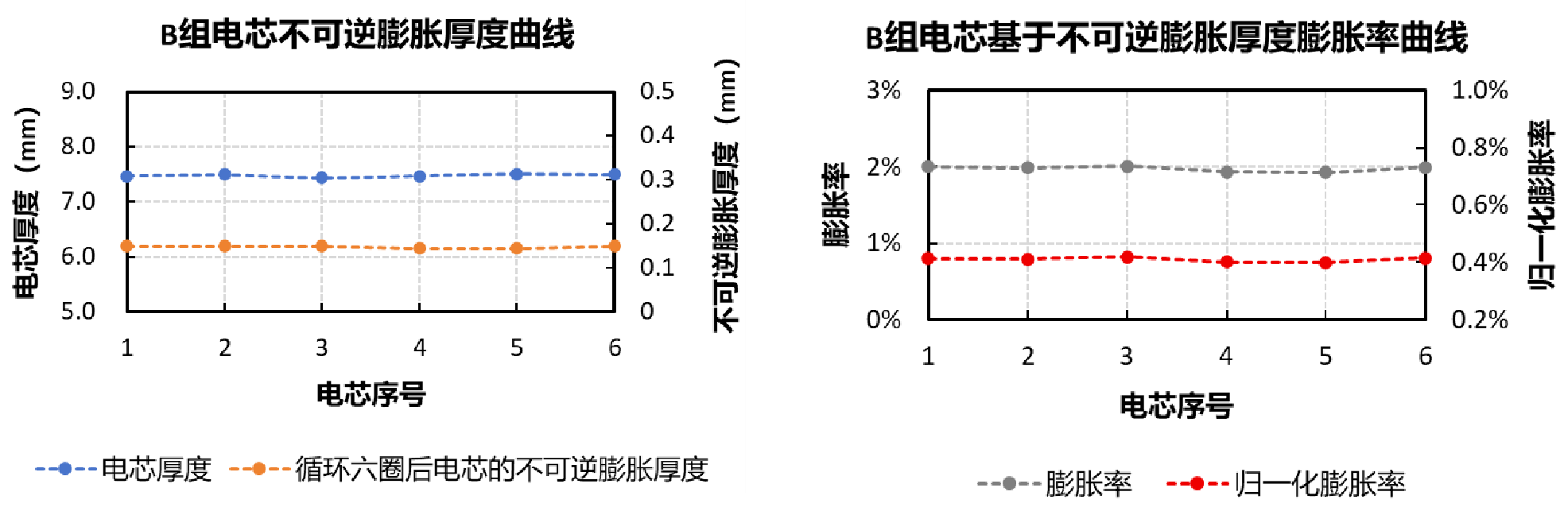

图6. B组电芯不可逆膨胀厚度曲线、基于不可逆膨胀厚度膨胀率曲线

图7. B组电芯最大膨胀厚度曲线、基于最大膨胀厚度的膨胀率曲线

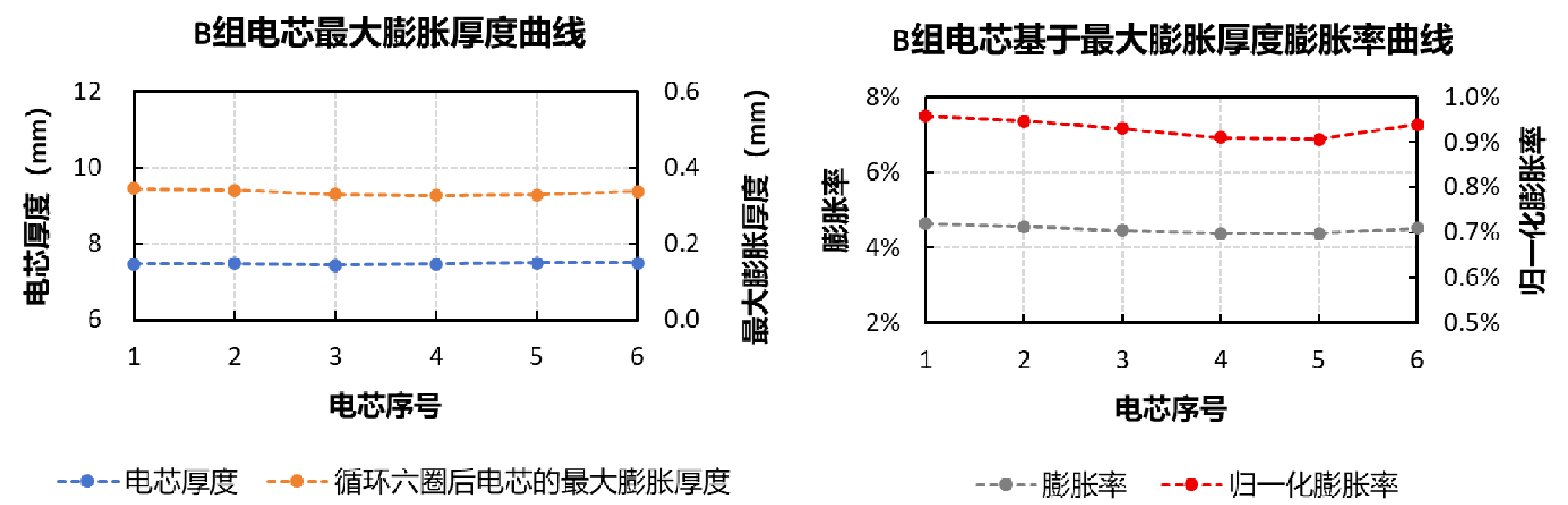

表3. B组电芯测试数据

表4. A、B组电芯测试数据表现对比

在恒压力模式下,B组电芯6颗样品在测试中的最大膨胀厚度在0.3271mm到0.3455mm之间波动,对应膨胀率在4.37%到4.63%之间,相比A组增幅明显,表明其在循环过程中的体积变化更大、结构膨胀活跃。B组电芯的归一化数据表现出极强的集中性——归一化最大膨胀率为0.91%0.96%,归一化不可逆膨胀率为0.40%0.42%,变化范围小,说明该批次样品的一致性非常好,制造过程稳定性优良。从结构应用角度看,尽管膨胀幅度较大,但其“高度一致性”有利于后续模组配对设计和质量管控。

综上对比,A组电芯表现出膨胀幅度小、残余变形少、结构控制优等特性,更适合对膨胀容忍度低的精密结构场合。而B组电芯则在一致性表现上优于A组,尽管膨胀幅度偏大,但其生产稳定性好、归一化指标波动小,适合进行高密度模组中的匹配使用。

本次实验展示了在相同电化学体系下,通过结构设计差异(尺寸、厚度等)对比A组与B组电芯在恒压力模式下的不可逆膨胀行为与一致性差异。使用原位膨胀测试系统可有效区分不同批次或结构设计电芯在压力下的变形一致性与强度,系统通过恒压力加载与高精度传感器融合,可在不干扰电芯运行状态的前提下,实时捕捉厚度变化过程,并辅以归一化算法,直接对比能量密度与结构变化之间的关系。

3. 川源方案:精准、原位、多功能的电芯膨胀测试

川源科技自主研发的电芯原位膨胀测试系统(CS系列)基于创新的技术理念和精密的设计,致力于为电池研发提供更可靠、更全面的膨胀数据。

3.1 核心优势

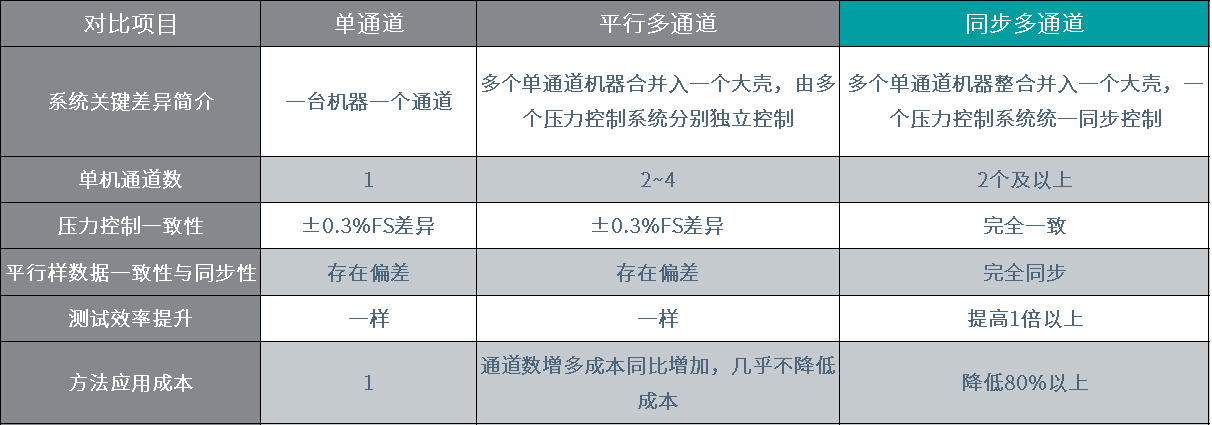

1. 同步多通道

设备通过统一智能控制解决了多通道测试的数据异步和控制偏差问题,在保证超高精度的同时,显著提升测试效率并降低成本。

图6. 单通道 vs 多通道压力系统性能与成本对比

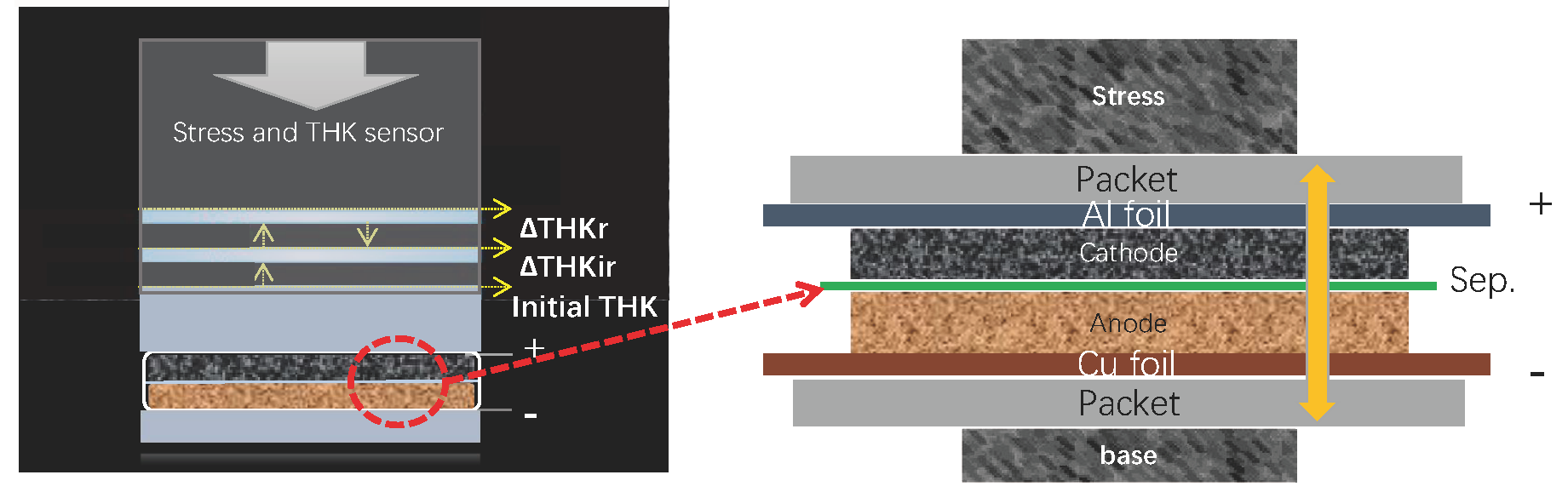

2. 精准原位测量

• 非破坏性连续监测:系统集成高精度位移、压力、电压、电流、温湿度等传感器,在电池充放电过程中原位、实时、连续地同步测量膨胀力与厚度变化,无需拆解电池。

• 逼近真实工况:独创的同步多通道机构与全闭环智能伺服控制系统,能够更真实地模拟电池在“恒间隙”、“恒压力”或更复杂的混合模式下的工作状态,有效解决传统夹具测量失真问题。

• 超高精度分辨率:厚度变化测量分辨率可达0.1微米 (μm),压力测量精度高(如±0.3% F.S.),确保捕捉细微的膨胀行为差异。

图7. 电芯原位膨胀监测机制与结构响应示意图

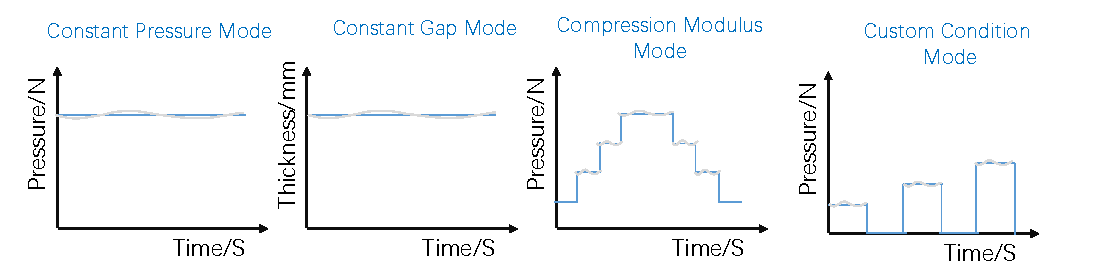

3. 灵活多样的测试模式

• 系统支持恒压力模式、恒间隙模式、混合模式以及模拟真实电池工况等多种测试模式,满足不同研究需求。

• 可设定不同加载速率、目标压力保持时间等参数,进行阶梯式或复杂的充放电膨胀行为分析。

图8. 多种测试模式

4. 多参数一站式采集

• 除核心的膨胀力与厚度外,系统还能同步采集电压、电流、温度、湿度等关键参数,实现电池性能与膨胀行为的关联性分析,提供更全面的评估视角。

3.1 应用广泛,赋能研发

电芯原位膨胀测试系统(CS系列)在电池研发的多个关键环节发挥重要作用:

• 批次一致性筛选:通过对多个电芯样品的同步原位膨胀测试,快速判断制造批次间的一致性与偏差风险。

• 结构设计评估:对比不同尺寸、厚度、电芯结构参数对不可逆膨胀行为的影响,辅助优化堆叠层数与结构稳定性。

• 制程工艺验证:评估极片辊压、涂布、注液等制造工艺变化对电芯膨胀表现的影响,为制程窗口设定提供依据。

• 结构-容量权衡分析:结合容量与膨胀归一化指标,分析在单位能量密度与结构稳定性之间的设计平衡点。

4. 可靠数据支撑电池研发精进

此次与ATL在CS系列上的成功合作,不仅是对我们技术和产品的肯定,更是检验其在真实研发场景中价值的契机。我们相信,这套系统将为ATL在内的广大客户深入解析电芯膨胀行为、优化材料与工艺、提升电池性能与安全边界提供坚实的数据支撑。川源科技将持续精进技术和服务,赋能电标题池行业向更高能量密度、更长循环寿命和更可靠安全性的目标迈进。